长期以来,近距离突出煤层采煤设备的拆除与回撤作业,制约着华晋焦煤沙曲二矿的安全高效生产。近日,该矿通过自主研发远距离操控系统、重构工序链、优化巷道布局等创新举措,在4306工作面设备回撤过程中,将作业效率提升40%,成功破解设备回撤困局。

“过去,工作面回撤高度依赖人工作业,支架调向需借助绞车牵拉钢丝绳,并频繁进行摘钩与挂钩操作,部分场景还需在现场安设多部调度绞车。” 沙曲二矿机电区区长王李进直言传统工艺存在的弊端,“复杂的作业流程不仅使职工劳动强度大幅增加,更埋下诸多安全隐患,导致单班支架运输效率始终难以突破瓶颈。”

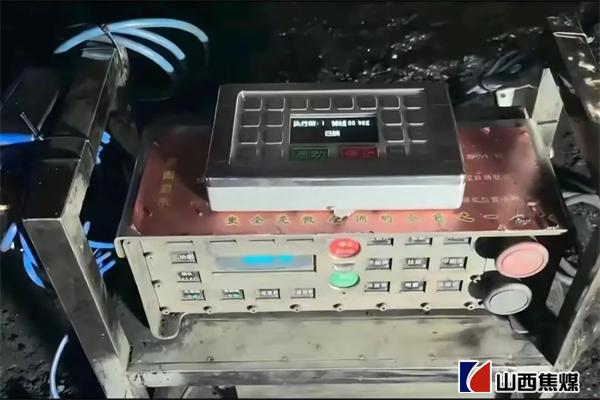

为破解这一困局,该矿针对“调向难、人员密集、运输效率低”三大核心痛点逐一攻坚。该矿自主研发了远距离操控系统,以掩护架为支点,配合抽架连接装置,实现支架远程抽移与牵引,大幅降低人员近距离作业的安全风险。同时,利用铲板车替代传统绞车完成支架调向、装车作业,省去人工摘挂钩与现场调向环节,作业效率得到显著提升。“过去采用绞车调向,至少需要8人协同作业,如今仅需4人通过远程协同操控即可完成,单班作业人员减少了4人。” 沙曲二矿安全副总工程师乔杰表示。

在运输环节,该矿采用胶轮车“点对点”运输模式,将支架从4306回撤工作面直接运送至4307安装工作面,省去中间转运环节。整个回撤过程实现远程操控、机械协同、高效衔接,彻底扭转了“人等支架、支架等车”的被动局面。

该矿通过重构工序链,将支架抽移、调向、装车、运输四道工序精准整合,通过优化回撤通道设计、精准制定施工排程、实施动态车辆调度,实现了支架从回撤工作面撤出至安装工作面就位的无缝衔接。

作为一体化作业的关键通道,巷道也完成了系统性优化改造。在工作面末采阶段,该矿提前调整采高参数、扩大循环进度,确保3.8米×2.7米的回撤通道断面尺寸达标;对运输巷道转弯处进行针对性扩刷处理,确保胶轮车带载顺利通行;对关键路段采用混凝土硬化处理,有效避免车辆下陷与打滑问题。

目前,沙曲二矿4306工作面单班可回撤7组支架,相较于传统工艺效率提升40%,单班作业时间缩短了3小时,实现了“机械替代人工、智能降低风险”的安全管控目标。